装配式建筑典型工程案例│马銮湾新城集美片区地下综合管廊工程

一、基本情况

(一)项目概况

本项目综合管廊总长度1557.96m,装配式预制叠合管廊924.8m,装配率59.4%,合同总造价8869.7356万元。其中:

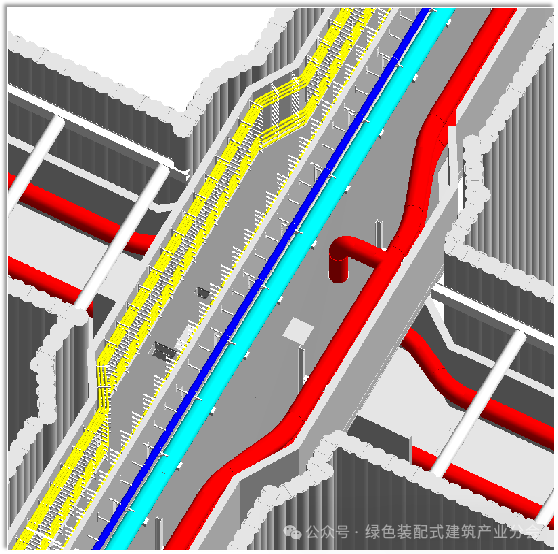

马銮湾新城集美片区蔡林南路(大明寺路-环湾大道段)地下综合管廊工程的主线布置范围为蔡林南路(大明寺路-环湾大道段),设计起点桩号AK0+015,终点桩号AK0+759.754,桩号长度为744.754m,工程合同造价4285.7166万元。

马銮湾新城集美片区柏涛路(环湾大道-潮滨路段)地下综合管廊工程,柏涛路主线综合管廊桩号范围为BK0+039.684-BK0+765.89,桩号长度为726.206m,综合管廊布置范围与马銮湾新城起步区三期柏涛路交叉口红线一致,即园滨路交叉口段,支线综合管廊长87m纳入本项目的设计范围。本项目综合管廊设计总里程长度为813.206m,工程合同造价4584.019万元。合同工期730日历天。

|

|

|

(二)装配式建筑主要技术指标

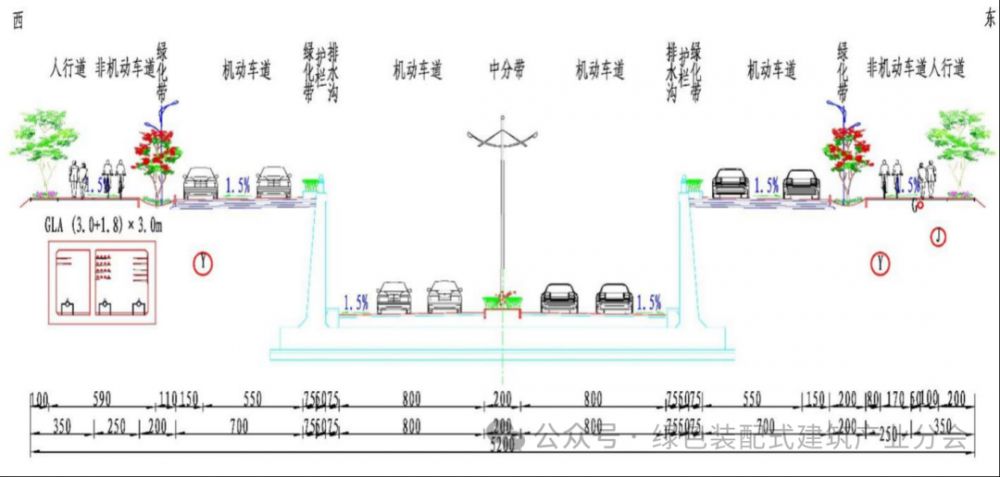

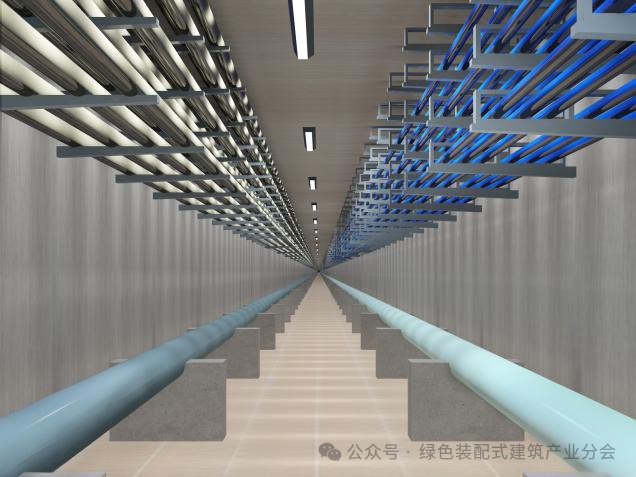

结构工程设计中包括综合管廊标准段、机械通风口、吊装口、管线分支口、人员出入口等节点构造物设计内容。项目每隔约200m设置一处通风口,采用机械排风与自然通风结合的通风方式,每个机械通风口处设置一道甲级防火门进行防火分隔,通风口结合人员逃生口进行设置。考虑电缆放线、配套设备投放需要,每隔约400m设置一处吊装口,在电缆排管接出点、与其他综合管廊衔接点设置节点井。

本项目管廊总长1557.96m,装配式预制叠合管廊924.8m,装配率59.4%,其中柏涛路预制叠合497m,蔡林南路预制叠合427.8m。除机械通风口、人员出入口、双层分支口及局部标准断面管廊采用现浇施工外,其余均采用预制叠合法施工。叠合管廊总体积8565m³,其中预制构件体积2562m³,现浇自密实砼体积6003m³。

(三)参建单位

建设单位:厦门市政管廊投资管理有限公司

代建单位:厦门特工开发有限公司

总承包单位:中能(厦门)建设有限公司

设计单位:厦门中平公路勘察设计院有限公司

部品部件生产单位:厦门智欣建工科技有限公司

深化设计单位:厦门智欣建工科技有限公司

施工单位:中能(厦门)建设有限公司

监理单位:筑力(福建)建设发展有限公司

二、项目应用的装配式建造技术及特点

(一)预制混凝土构件推广应用情况

预制拼装是一种较为先进的施工法,采用这种施工方法要求有较大规模的预制厂和较大吨位的运输及起吊设备,同时施工技术要求较高。本项目综合管廊采用预制叠合拼装工艺,其主要优点:

1.改善工程建设质量;

2.节能、环保、减排、低碳;

3.大幅减少现场施工工期;

4.基坑支护要求较低;

5.施工机械化程度要求高;

6.防水效果好,质量可靠;

7.符合国家与建设部中长期发展规划要求。

(二)预制叠合管廊创新情况

1.缩短施工工期。

现浇工艺需要现场绑扎钢筋,搭设支撑,构件预埋,支设模板,浇捣混凝土等多项工艺,完成30m管廊标准段需施工14天;

叠合管廊构件与钢筋均在工厂预制,现场拼装,构件的生产周期不占施工工期,现场减少模板支设及钢筋绑扎量,从开始吊装至浇筑空腔混凝土,完成30m标准段仅需4天,大大缩短了工期。

2.减少施工现场开挖及回填量。

现浇工艺需两侧预留足够的作业空间,进行钢筋、模板、支架施工,单侧需预留大于1m作业空间。叠合管廊在现场拼装,无需支设模板,固定支架内撑,单侧所需的作业空间可缩至0.6m。本项目924.8m预制叠合管廊可减少土方开挖及回填量5900m3。

3.减少现场施工作业人数。

完成30m标准段管廊,采用现浇工艺需约70工日;叠合管廊大部分工序在工厂制作完成,现场仅需绑扎少量钢筋,完成30m标准段管廊施工现场的作业人工控制在24工日内,大大减少了现场作业人数。

4.防水效果好。叠合管廊在构件组装后,通过内部空腔一体浇筑自密实混凝土,混凝土密实性好,整体性好,防水可靠。

5.方便生产运输安装。叠合管廊拆分后构件尺寸为3m×3.8m,重量轻,单个最重叠合侧墙约3.8t,单个叠合板约2.4吨,运输、起吊、施工均比较方便。

(三)智能建造关键技术应用

本项目的设备管线较复杂,预留预埋的要求高,预制构件生产和安装的协调性和复杂度高于常规建造工艺。故采用全专业、全过程BIM应用,在装配式建筑施工中实现钢筋零碰撞、精准预埋、精准安装,提高了工程安装的效率及工程质量,从而达到节约成本的目的。

三、项目实施情况

除部分现浇段管廊以外,本项目对于标准段、吊装口、管线分支口管廊,采用了装配式预制叠合管廊的工艺方法。蔡林南路管廊、柏涛路管均基于BIM技术的创新应用实践。有效提高了施工效率,实现钢筋零碰撞、精准预埋、精准安装,节约了成本及工期。

|

(一)化整为零新型叠合预制施工方法

管廊建设按施工方法分类,主要有现浇和预制装配两种。在地下综合管廊主体结构的施工环节中,两者的施工工艺截然不同,工期差别明显。传统的现场施工方法进行工程建设暴露出许多问题:一是现场施工条件差、管理难度大。建筑工人露天施工条件差,且产生大量的建筑垃圾,各类建筑材料浪费严重。二是人工成本逐年增大。熟练和半熟练技术工人越来越缺乏,“用工荒”的出现导致工人成本大幅提高,人员流动性大,迫使工程成本增大

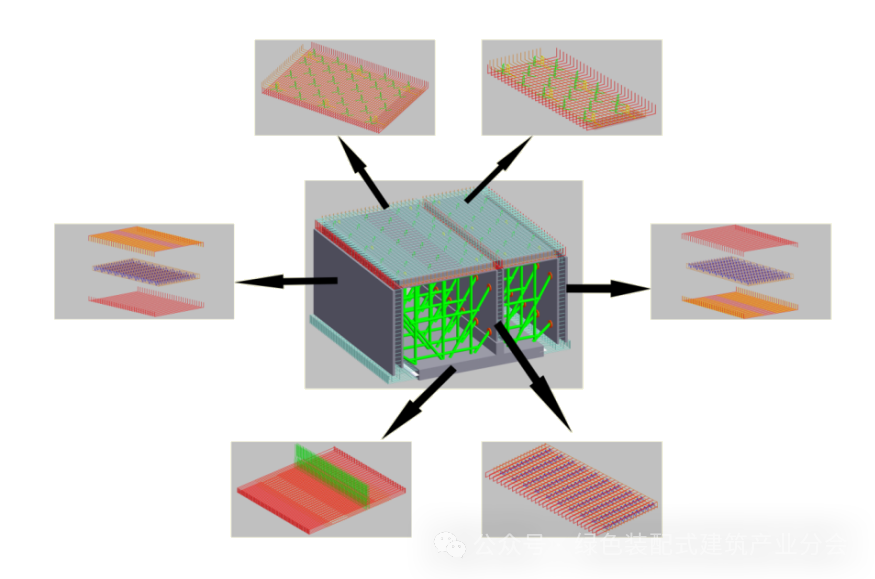

本项目采用的叠合管廊根据等同现浇的原则进行拆分,其原理是将底部预制盖板、预制叠合墙板、预制叠合顶板通过工厂化生产,运送到施工现场依序安装后,在连接节点处局部绑扎少量钢筋,然后通过连接节点及贯通式空腔,自上而下浇筑自密实混凝土形成整体,从而形成叠合管廊。

叠合管廊通过“化整为零”的思想,将综合管廊拆分为盖板、侧板、顶板,进行工厂化预制,现场装配,解决了预制管廊受加工、运输、吊装条件的限制,形成了标准化程度高、重量轻的特点。预制构件之间在节点、贯通空腔采用自密实混凝土一次浇筑成型,整体性好,解决了一直困扰的地下建筑防水技术难题。叠合式预制构件自带混凝土模板、钢筋等,使得受施工人员因素影响产生的质量通病彻底消失在工业化的进程中。

|

(二)装配式管廊工艺的选择及实施

现有的装配式管廊通常采用节段装配式管廊与分块装配式管廊,前者在吊装和运输时均存在困难,在安全方面存在隐患;后者接头多,防水要求高,结构整体性差。为解决通常装配式管廊短板,本项目采用预制叠合式工艺有效解决了以上问题

1.矩形断面预制

节段预制由于受到生产制作、吊装机械、运输条件限制,纵向设置拼缝,标准段每节长以3.0m为主,每段10节长30m,段与段之间设置变形缝。预制构件之间通过贯通空腔采用自密实混凝土一次浇筑成型。一次性整体浇筑成型整体性好,且防水质量效果好。

2.预制叠合构件工艺技术要求

综合管廊预制构件混凝土采用C40防水混凝土,抗渗等级为P8;空腔现浇部分为C40自密实防水混凝土,抗渗等级P8。预制叠合构件单个最大重量控制在3.8t以内,运输及吊装方便,安全性高。

图6 预制叠合构件吊装BIM模型 |

|

3.预制叠合构件生产工艺

叠合板生产工艺:生产材料准备→清理台模→叠合板模具组装及调整→刷脱模剂→制作网片钢筋和桁架筋半成品→安装垫块→安装网片钢筋→安装预埋件→浇筑、振捣叠合板混凝土→拉毛→养护→达到设计强度时拆模起吊→运输至堆场。产品工厂化,质量得到有效保障,外观质量好。

|

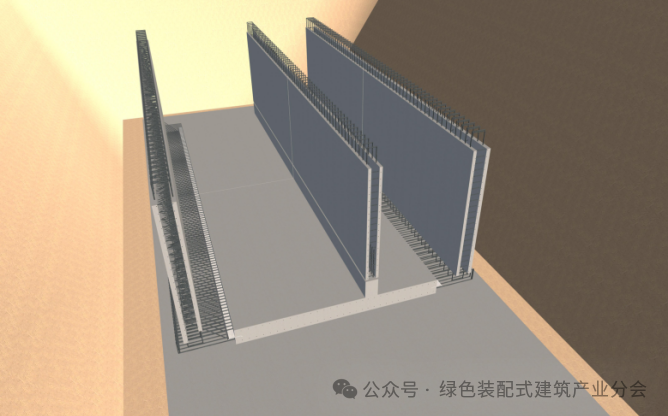

4.预制叠合构件安装施工

以标准段叠合管廊为例:垫层施工(含防水作业)→叠合式底板安装→叠合式侧墙安装→叠合式顶板安装→各类附加筋、销接钢筋绑扎→封堵洞口及缝隙→浇筑混凝土。施工周期段效率高。

|

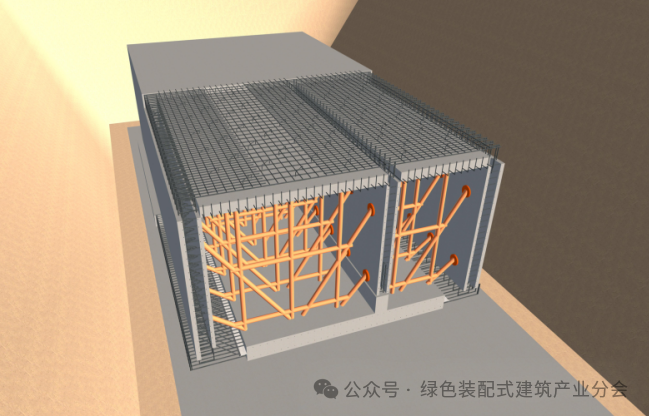

5.墙双斜撑长杆侧向支撑体系

叠合墙安装采用双斜撑长杆侧向支撑体系,可提高叠合墙安装精度及安全性,并具有足够的变形调节能力,实现墙、板支架体系独立。针对基坑内有限空间制叠墙板安装,传统钢管架支撑体系空间受限,安全性及操作性不足,而采用双斜撑长杆进行侧向支撑操作简便且安全性高。通过预制阶段在叠合底板、墙上分别预设支撑节点,再使用专门设计的可调节斜撑杆件根据支撑点分别固定,最后采用杆件可调节系统精准定位,支架体系稳固简单,安装简便,提升效率。

|

四、应用成效

与传统现浇相比,拥有一体化设计、预制式生产、装配化安装、信息化管理等特点的叠合装配式优势明显。马銮湾新城集美片区蔡林南路与柏涛路管廊项目通过实施预制叠合式装配式施工工艺,主要在以下方面取得成效:

(一)成本运营方面

产业工人代替传统农民工,大幅降低人工成本,与传统相比较,专业化程度更高,原材料基本无浪费。大大加快施工周期,节约资金时间成本,节省项目管理成本,可降低项目生产成本166.5万元,综合效益明显。

1.用工成本节约39万元

完成30m标准段管廊,现浇工艺需约70工日;叠合管廊现场用工24工日,预制场用10工日,可节省用工36工日,可实现节约人工费51.4%。本项目924.8m叠合管廊可节省1116工日,节约人工费约39万元。

2.减少开挖及回填节约76.7万元

本项目预制叠合管廊可减少土方开挖及砂碎回填方5900m3,节约成本76.7万元。

3.基坑支护节约36.8万元

预制叠合管廊段可减少基坑暴露时间10天,本项目预制叠合段钢板桩基坑支护量3676t,节省钢板桩使用成本36.8万元

4.原材料损耗节约14万元

钢筋原材料集中配置,工厂化制作及安装,避免了现场交叉作业施工,材料基本无浪费。本项目叠合预制段钢筋用量1400t,节省损耗约28t,节约成本约14万元。

(二)工程进度方面

传统现浇工艺现场施工需要绑扎钢筋,搭设支撑,构件预埋,支设模板,浇捣混凝土等多项工艺,且底板、顶板须分次浇筑,施工周期长。预制叠合拼装工艺仅需构件吊装,搭设支撑,浇捣混凝土工艺,一次成型。与传统工艺相比较,完成单节段结构施工可节省工期10天,且现场可以多工作面同时作业,不受模板、支架等周转性材料影响。本项目叠合管廊924.8m分3个工作面同时分节段作业,相比现浇工艺,缩短项目工期110天。

(三)质量方面

传统现浇施工班组不同的技术水准,每次施工都无法完全相同,品质难以保证。隐蔽工程较多,现场浇筑容易导致空鼓、开裂、漏水、气泡、外观质量差,质量不易控制。制叠合拼装标准化率达到80%以上,预制构件均在工厂机械化生产,有严格的品质技术控管,到现场只是组装,所有装配环节及装配动作均标准化、程序化,品质稳定,规避现场浇筑常见问题。使管廊质量得到有效保障,寿命得到提高。

(四)BIM应用成效

蔡林南路管廊、柏涛路管均基于BIM技术的创新应用实践。保障了安全,有效提高了施工效率与质量,节约了成本及工期。

1.工期方面

从实际情况,推算出基于BIM的进度计划及基于BIM的深化设计,为我们节约了19天(这其中包括减少的窝工、返工、管理混乱造成的工期损失),总进度提高效率达到了3%。

2.质量方面

应用关键工艺的可视化交底、叠合板BIM深化创新应用、管线综合优化等,确保了关键工艺施工质量、强化了关键工艺的施工管理,对关键分部分项工程完成了100%的一次性报验合格。

3.安全方面

通过可视化的安全交底视频、基于BIM的场地部署等,从项目开工到现在,达到安全事故0发生。

4.经济方面

通过类比分析,BIM技术的全面应用已经带来了约280万的直接经济效益(包括62万的管综深化、114万的叠合管廊深化,36万基坑BIM应用效益,44万的模架深化效益、16万的物资精细化管理效益、8万元土方精细化管控。BIM总成本约94万,以此推算,已盈利了186万元,约占项目总投资的2.1%。

5.获奖情况

本项目开展“提高综合管廊混凝土外观质量一次合格率”QC活动,获厦门市QC Ⅲ类成果奖。BIM技术应用先后获得厦门市第一届建筑信息模型(BIM)技术应用大赛获施工组二等奖、福建省第四届信息模型(BIM)技术应用大赛二、三等奖。综上:预制叠合拼装装配式施工质量安全、节约工期、成本可控,真正实现了更安全、更可靠、更快捷,在促进项目建设提质增效等方面成效显著。

网站版权声明:

① 凡本网注明来源: 、CCPA、CCPA各部门以及各分支机构的所有文字、图片和音视频稿件,版权均为本站独家所有,任何媒体、网站或个人在转载使用前必须经本网站同意并注明"来源:" (CCPA)"方可进行转载使用,违反者本网将依法追究其法律责任。

②本网转载并注明其他来源的稿件,是本着为读者传递更多信息之目的,并不意味着赞同其观点或证实其内容的真实性。 其他媒体、网站或个人从本网转载使用的,请注明原文来源地址。如若产生纠纷,本网不承担其法律责任。

③ 如本网转载稿件涉及版权等问题,请作者一周内来电或来函联系。

您可能感兴趣的文章

更多>>- 苏州地铁5号线首试“装配式铺轨建造”2020-07-17

- 哈尔滨构建全方位服务推动装配式建筑应用2020-08-10

- 河南:八部门联合出台政策 支持装配式建筑发展2020-08-28

- 南京:新开工装配式建筑项目50个 完成全年目标任务的66.53%2020-09-03

- 到2022年 山东城镇新建建筑装配化建造方式占比达到30%2020-09-04

- 广西将全面推广使用预制楼板、预制楼梯板、预制内外墙板,装配式建筑即将迎来发展高峰2020-09-07