絮凝剂对机制砂水泥砂浆与混凝土性能的影响

摘要:机制砂的生产分为湿法工艺和干法工艺,目前在沿长江地区的砂石企业多数为湿法工艺生产机制砂。絮凝剂在湿法工艺制砂过程中用于洗砂污水的净化、过滤水质并再次回收利用,但絮凝剂的类型和残留量对机制砂水泥砂浆和混凝土各项性能造成不利影响。本文总结发现高分子阴离子型絮凝剂的残留量超过0.05%时,会使水泥砂浆初始流动性和1h流动性分别降低12.5%和56.3%。PAC清洗浓度小于0.005%时,对混凝土工作性影响不大。PAM残留量超过0.02%时,混凝土1h坍落度和扩展度分别降低34.1%和32.2%。因此,在湿法工艺生产机制砂时,砂石企业应对絮凝剂类型和掺量严格控制,以保证机制砂的质量稳定。

引言

2020年3月,国家发展改革委等十五部门和单位联合印发《关于促进砂石行业健康有序发展的指导意见》,该意见明确提出了推动机制砂石产业高质量发展和积极推进砂源代替利用。根据砂石行业数据统计,2019年机制砂石年需求量达140亿吨,占国内总量超过75%。机制砂生产分为干法工艺(风选石粉)和湿法工艺(水洗除粉),湖北、江西、安徽等长江下游的省份多采用湿法工艺,云南、贵州和重庆等西南地区多采用干法工艺。在湿法工艺制砂过程中,砂石企业为了降低用水成本和满足环保要求,通常采用絮凝剂对洗砂污水进行净化和过滤,达到重复使用的目的。

絮凝剂的发展经历了从最初的传统絮凝剂,到无机高分子絮凝剂,再到有机高分子絮凝剂的过程。其中,无机高分子絮凝剂主要以聚合铝盐、聚合铁盐为主,如聚合氯化铝(PAC)。有机高分子絮凝剂大体可分为人工合成类有机高分子絮凝剂和天然改性类有机高分子絮凝剂 ,如聚丙烯酰胺(PAM) 和聚丙烯酸钠(PAA)。絮凝剂的主要机理是带有正(负)电性的基团和水中带有负(正)电性的难于分离的一些粒子或者颗粒相互靠近,降低其电势,使其处于不稳定状态,利用其聚合性质使得这些颗粒集中,并通过物理或者化学方法分离出来。当前,水处理絮凝剂向着高分子化、复合化、多功能化的方向发展,复合絮凝剂的研究多在无机盐与聚丙烯酰胺的合成上,如 PAC-PAM、PFS-PAM、Mg(OH)2与 PAM复合等絮凝剂。Sun等利用复合絮凝剂聚合氯化铁铝-聚二甲基二烯丙基氯化铵(PFC-CPAM)絮凝处理地表水,结果表明PFCS-CPAM的絮凝效果远优于PFCS和CPAM单独使用得到的效果。

本文主要基于现有研究阐述絮凝剂对于机制砂混凝土质量的影响,为砂石行业规范使用絮凝剂提供参考意见。

1 原材料与试验方法

1.1 原材料

目前常用的絮凝剂:分子量为1800万阴离子型聚丙烯酰胺 (PAM)和聚合氯化铝(PAC);

细骨料为卵石机制砂,细度模数3.2,MB值1.25。

1.2 试验方法

机制砂颗粒级配和MB值试验:将絮凝剂溶于水配制成不同浓度的溶液并分别用于清洗试验用机制砂,量取50mL滤液检测其pH值;烘干后按照《建设用砂》GB/T14684-2011测定颗粒级配和MB值。

水泥净浆流动度试验:按照GB/T8077-2012《混凝土外加剂匀质性试验方法》中水泥净浆流动度试验方法,测试不同浓度絮凝剂对水泥、掺合料及减水剂流动度的影响。

清洗法:将絮凝剂按不同比例溶解并用于清洗试验用机制砂,机制砂与自来水用量均为500g,不同浓度的絮凝剂PAM溶液添加量为10mL,搅拌机以400rad/min快搅2min,添加絮凝剂后以100rad/min慢搅5min,静置2min后观察。

直接添加法:将絮凝剂按用砂量或用水量进行不同浓度的计算后直接添加至混凝土中,测试混凝土的工作性能和力学性能。

2 结果与讨论

2.1 絮凝剂对机制砂的影响

絮凝剂的使用会影响到机制砂细度模数的数值。本文使用浓度范围0.005%~0.05%的PAM溶液,采用直接清洗法进行试验。从试验过程看,在相同添加量的情况下,不同浓度的絮凝剂处理效果差异性较大(参见图1-3),主要表现在上层清液的浊度以及固液交界区絮状物质的厚度。当PAM浓度>0.03%时,泥粉水的浑浊度能快速降低变为清水状态,对于泥粉沉降的处理效果较好。

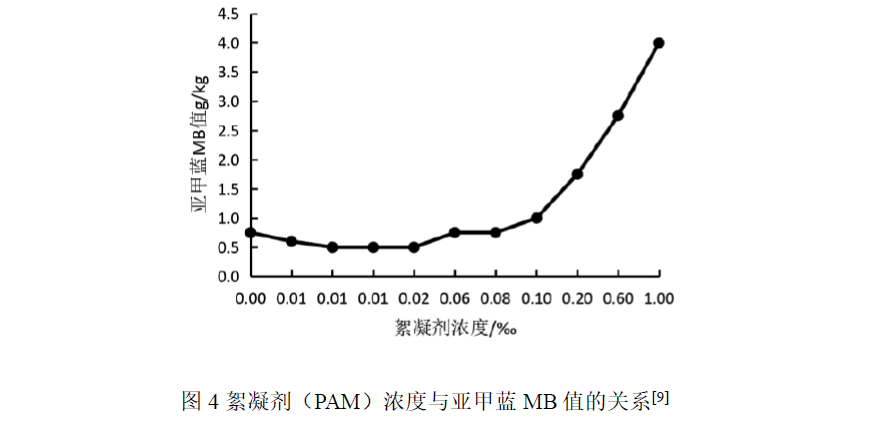

从表1可以看出,与用清水处理的机制砂相比,使用浓度0.005%~0.05%的PAM絮凝剂处理后筛底量呈现略微减少的现象,筛底量减少了0.15~1.99%。符惠玲也得到了相近的结论,她采用浓度0~0.05%的PAM絮凝剂对机制砂进行清洗,烘干后发现底筛量减少0.3%~2.6%、细度模数增大0.06~0.17。因此,絮凝剂处理后的机制砂的细度模数呈现增大趋势,滤液pH值呈现先减后增的趋势,MB值波动不大。絮凝剂进行洗砂处理时,会造成机制砂石粉含量的减少。李敏研究发现当PAM浓度高于0.1‰时,随着PAM絮凝剂的浓度增加,MB值呈快速增加趋势,试验结果如图4所示。

2.2 机制砂中絮凝剂残余量的快速检测方法

通常情况下,絮凝剂在机制砂中的残留量较低,且对机制砂颗粒级配、压碎值、MB值等主要指标的影响程度不大,导致混凝土企业在机制砂进厂验收环节的检测困难。机制砂中絮凝剂残留量的快速检测方法主要有化学滴定法、红外光谱法以及砂浆黏度测试法。

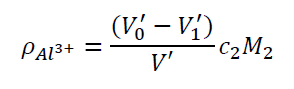

化学滴定法:韩双乔利用乙二胺四乙酸二钠络合滴定法测定矿业废水中铝离子含量的方法,通过检测溶液中铝离子的质量浓度判断是否存在聚合氯化铝(PAC)。首先将机制砂浸泡于蒸馏水中24h,移取10mL上层清液置于锥形瓶,加入10mL浓度为50g·L-1柠檬酸溶液和2mL盐酸(1+1)溶液,煮沸1min后加入20mL EDTA标准滴定溶液和100mL蒸馏水,加热至70~80℃用氨水溶液调节pH至3.5~4.0,加15mL pH为4.3的乙酸钠-冰乙酸缓冲溶液,煮沸2min,加2~4滴PAN指示溶液,冷却至90℃后用硫酸铜标准滴定溶液滴定至溶液呈蓝紫色。重复上述步骤进行空白试验,按下列公式计算铝离子的质量浓度:

式中:V′0为空白消耗硫酸铜标准滴定溶液的体积,mL;V′1为试液消耗硫酸铜标准滴定溶液的体积,mL;V′为测定时移取的试液体积,mL;c2为硫酸铜标准滴定溶液的浓度,mol·L-1;M2为铝的相对分子质量,g·mol-1(M2=26.98g·mol-1)。

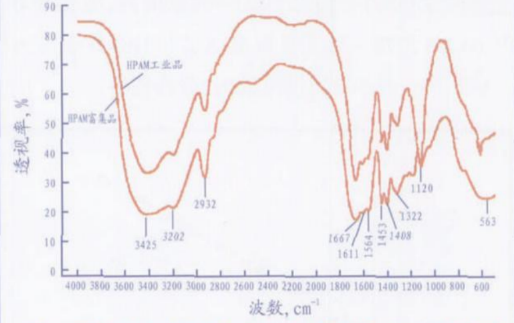

红外光谱法:薛龙英测定污水中水解聚丙烯酰胺(HPAM)含量的方法,通过对机制砂水溶液中HPAM的富集纯化品进行IR分析,并与HPAM工业品进行对照,判断絮凝剂是否存在。取一定量机制砂浊液放入分液漏斗中,酸化至 pH值=2~3,静置分层后弃去下层无色透明酸水,水洗2~3次上层粘稠物。将所得粘稠物用三氯甲烷抽提至抽提液无色,剩余粘性聚合物于60℃下真空干燥12h,即得HPAM粗品。将HPAM粗品放入适量去离子水中浸泡24h,倾滤,除去不溶物,无水乙醇沉淀除去无机盐,即得纯品HPAM胶状体,剪成小块,于60℃下干燥可得HPAM纯品。从图4可以看出,富集HPAM与工业品HPAM的峰形及峰位重合性很好,进而判断絮凝剂的存在。

图4 富集HPAM纯品的红外光谱与工业品HPAM的对照图

砂浆黏度测试法:利用泥浆黏度计衡量机制砂中絮凝成分对基准水泥净浆流动性能的影响。首先将基准水泥和水按照2:1的质量比在水泥净浆搅拌机中慢速搅拌2~5min,取出搅拌锅,用刮刀将水泥净浆刮匀后,重新安装到搅拌机中,快速搅拌模式下搅拌3-6min得水泥净浆,然后采用泥浆粘度计对所得水泥净浆测量粘度,测量三次取平均值得t1。按同样的方法,将机制砂浸取液用于制作水泥净浆,测得水泥净浆测量粘度t2。当t2-t1>32s(32秒可造成初始200mm坍落度的C30混凝土20mm左右的坍落度损失)时,待测砂中絮凝剂含量不合格,反之则待测砂中絮凝剂含量合格。

2.3 絮凝剂对水泥砂浆的影响

不同类型和浓度的絮凝剂对水泥净浆和砂浆的流动性产生一定的影响。姚晓阳研究了当浓度为0.05%时,分子量为1200万和分子量1800万的阴离子型PAM、非离子型PAM、阳离子型PAM和聚合氯化铝(PAC)对水泥净浆流动度的影响。结果表明掺入絮凝剂后水泥净浆初始流动度均减小约 18.3%~35% ,其中分子量1800万的阴离子型PAM影响最大,使得水泥净浆立刻失去了流动性。其次为分子量为1200万的阴离子型PAM,1h的水泥净浆流动度降低了约30%。PAC对水泥净浆流动度的影响最小,非离子型PAM和阳离子型PAM对1h水泥净浆流动度降低了约17.5%。

杨林也研究了分子量为1800万的阴离子型PAM在不同浓度下对水泥净浆、掺粉煤灰净浆、掺矿粉净浆以及掺减水剂净浆流动度的影响,发现当PAM溶液浓度<0.005%时,对四种净浆流动度影响较小。当PAM浓度达0.01%时,PAM对掺减水剂净浆的流动度影响开始显著,初始值降低了22.7%。

上述试验表明,随着浓度的提升,不同类型的絮凝剂对水泥胶材净浆流动度的影响规律一致,即均会造成流动度逐渐减小,尤其是对掺外加剂净浆的影响。其中高分子阴离子型PAM对水泥净浆流动度的影响高于PAC等其它类型的絮凝剂,PAM浓度宜控制在0.03%以内,当PAM浓度为0.04%时,水泥净浆1h流动度降低37.5%。

2.4 絮凝剂对混凝土性能的影响

絮凝剂的残余量会影响到混凝土的工作性能和力学性能,国内学者也取得了一些成果。

在混凝土工作性能方面,符惠玲研究了分子量为1200万的絮凝剂PAM和PAC在机制砂中的残留量对C25泵送混凝土性能的影响。结果表明,PAC和PAM的用量限值应分别控制在0.01%和0.02%内,对混凝土工作性能影响较小。当PAC浓度为0.02%时,会导致混凝土2h坍落度和扩展度分别降低了20%和24.7%,并且混凝土粘度增加。杨林研究发现分子量为1800万PAM浓度<0.005%时,对C30混凝土1h坍落度和扩展度影响较小。PAM残留量超过0.02%时,混凝土1h坍落度和扩展度分别降低34.1%和32.2%。

在抗压强度影响方面,符惠玲发现当PAC浓度提高到0.02%、PAM浓度提高到0.03%时,28d强度较基准组分别降低约1.0MPa、0.6MPa。杨林研究发现随着PAM浓度的增加,混凝土7d及28d强度都有一定程度的下降。当PAM浓度<0.005%,28d强度较基准值下降范围在5.0%内。当PAM浓度>0.02%,混凝土28d强度不达标。

对比清洗法和直接添加法时,发现清洗法的絮凝剂残留值更低,对混凝土的性能影响更小。在砂石企业实际生产进行水处理过程中,对于絮凝剂的使用浓度以及水循环利用的次数往往超过试验范围,残留量往往远超于试验法中的模拟数值。直接添加法存在一定程度的超量残留,不能准确反映实际生产工艺情况。因此,当絮凝剂浓度大于0.02%时,絮凝剂残留量对混凝土工作性能和力学性能影响很大,带来初始坍落度小、经时损失快和抗压强度降低的现象。

2.5 絮凝剂对机制砂混凝土实际工程应用的影响

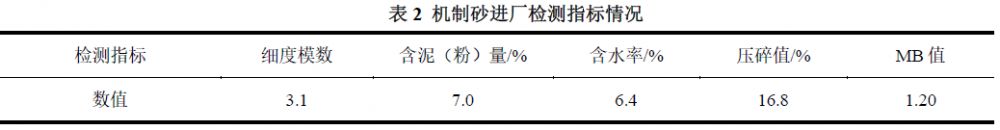

混凝土生产企业在使用絮凝剂过量残留的机制砂时,容易产生外加剂掺量明显提升、混凝土坍损异常等不良影响,例如,混凝土企业实际生产外加剂掺量为1.3%,在其他材料未改变仅仅更换机制砂时,外加剂掺量提高至2.0%,提高比例为53.8%。混凝土出机坍落度210mm,1h运输至工地现场进行浇筑时,混凝土损失很快,导致泵送困难。机制砂进厂检测指标如表2所示,混凝土出机状态及现场泵送状态如图5和图6所示。

3 结论

(1)湿法制砂工艺中使用絮凝剂会造成机制砂中细粉颗粒减少,细度模数增加,对MB值影响不大,混凝土生产企业可使用化学滴定法、砂浆黏度测试法等方法快速判断絮凝剂及含量安全性。

(2)市售常用的高分子阴离子型PAM,其浓度为0.03%左右时絮凝效果显著,建议砂石企业围绕常用絮凝剂种类进行最大使用浓度指标的控制。

(3)高分子阴离子型絮凝剂的残留量超过0.05%时,会使水泥砂浆初始流动性和1h流动性分别降低12.5%和56.3%。

(4)机砂中过量残留的絮凝剂会对混凝土流动性能、保坍性能以及力学性能产生不良影响,PAC清洗浓度小于0.005%时,对混凝土工作性影响不大。PAM残留量超过0.02%时,混凝土1h坍落度和扩展度分别降低34.1%和32.2%。

网站版权声明:

① 凡本网注明来源: 、CCPA、CCPA各部门以及各分支机构的所有文字、图片和音视频稿件,版权均为本站独家所有,任何媒体、网站或个人在转载使用前必须经本网站同意并注明"来源:" (CCPA)"方可进行转载使用,违反者本网将依法追究其法律责任。

②本网转载并注明其他来源的稿件,是本着为读者传递更多信息之目的,并不意味着赞同其观点或证实其内容的真实性。 其他媒体、网站或个人从本网转载使用的,请注明原文来源地址。如若产生纠纷,本网不承担其法律责任。

③ 如本网转载稿件涉及版权等问题,请作者一周内来电或来函联系。

您可能感兴趣的文章

更多>>- 江西将打造6-8家年产1000万吨及以上的超大型机制砂石龙头企业2020-09-08

- 广州住建局:加快推进机制砂在建设工程项目中的广泛应用2021-03-30

- 高塔泵送钢纤维机制砂混凝土的配制与性能研究2022-10-26

- 全国唯一机制砂配制滑模摊铺混凝土高速路面在昭通建成2022-12-19

- 北京:对冬奥工程等重点项目确保每周全覆盖巡查一次以上2021-12-02

- 北京发布建材行业的生产工艺调整退出和设备淘汰目录2022-02-09