【“低碳混凝土”大家谈】水泥制品实现“碳达峰、碳中和”目标技术路线探讨

2020年9月22日,国家主席习近平在第75届联合国大会上提出:“中国将提高国家自主贡献力度,采取更加有力的政策和措施,二氧化碳排放力争于2030年前达到峰值,努力争取2060年前实现碳中和。”为中国下一阶段的能源转型和绿色发展指明了方向,也展现了中国践行《巴黎协定》气候行动承诺的决心。今年的政府工作报告把“单位国内生产总值能耗降低3%左右”写进2021年发展主要预期目标,并提出“十四五”时期总目标是降低13.5%。以能源消耗强度(“单位GDP能耗”)和能源消费总量(“能源消费上限”)为组合的能源“双控”目标,成为实现“双碳”目标的关键动力。实现碳达峰、碳中和,是全面贯彻新发展理念、推动高质量发展的要求。

工程建设行业占全球碳排放比例超过40%,其中建筑材料对于资源、能源的消耗及其在全生命周期内的碳排放问题尤为突出。统计数据显示,仅2020年我国建材行业碳排放就达14.8亿吨。作为建材行业重要组成部分的水泥制品行业寻求合理有效的“降碳、减碳”措施已迫在眉睫。

预制混凝土绿色低碳研究中心:水泥制品实现“碳达峰、碳中和”目标技术路线探讨

水泥制品“双碳”技术路线的重点方向

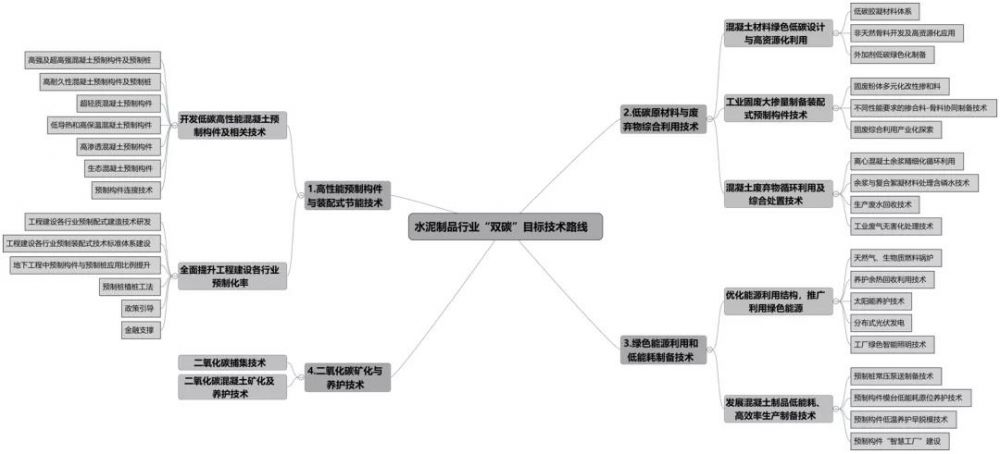

近日,《北大金融评论》发布“双碳”目标下的总体技术路线图,包括减少碳排放和增加碳吸收2条主路线。从中也可以提炼出水泥制品行业主要的“低碳与减碳”技术路线(图2.1)。

具体聚焦在以下几个重点方向:

①高性能预制构件与装配式节能技术;

②低碳原材料与废弃物综合利用技术;

③绿色能源利用和低能耗制备技术;

④CO2矿化与养护技术。

图2.1 水泥制品行业“双碳”目标技术路线

高性能预制构件与装配式节能技术

大量研究成果与工程实践证明,预制构件和装配式技术相较于传统现浇结构本身便具有节能、低碳等天然优势,通过工厂自动化流水线生产,极大提升了效率、降低过程能耗;工业化的生产模式可充分发挥原材料性能,使水泥、骨料等原材料实现精细化、集约化利用;施工模式由传统手工作业转变为装配化和机械化作业,无需现场支模,节约木材,避免长时间现场养护,大幅提升施工速度,节约工期。在“十三五”期间和“十四五”规划以及中央、地方颁布的各项政策、法规中,明确建议以预制装配式取代现浇、以工业化建造代替传统手工作业,也充分印证了“预制混凝土”和“装配式建造”是面向未来、低碳环保的建设方式,具有科学性和先进性,符合可持续、高质量发展目标。

预制构件和装配式技术已具备良好的应用基础,尚可在以下几个方面持续发力,全面发挥其在工程建设中低碳与减碳的作用:

① 持续开发应用低碳高性能混凝土预制构件及相关技术。

开发高强及超高强混凝土预制构件,大幅提升混凝土的单位承载力,降低自然资源消耗;开发高耐久性预制构件,提升结构的设计使用年限;开发超轻质混凝土构件,降低结构自重负荷;开发低导热和高保温混凝土构件,提升建筑保温隔热性能;开发高渗透混凝土构件,提升城市排水效率,减少内涝灾害;开发生态混凝土构件,促进工程建设与自然融合;开发预制构件连接技术,实现构件连接快速、可靠、安全等。

②持续全面提升工程建设各行业预制化率。

基于交通、水利、电力等各个行业的工程建设的特点,研究和开发适宜的预制构件及装配式建造技术,并在行业内形成涵盖设计、生产、施工、检测验收全过程的技术标准体系;拓展地下工程中预制桩、预制构件的应用范围,扩大预制桩和预制构件在地基基础工程中的应用比例,促进新型植桩工法技术进步;发挥政策的导向作用,引导工程建设各行业及地下工程采用先进的装配式建造技术替代传统建造方式;以金融手段支持装配式技术发展,探索装配式技术和碳排放、碳金融相互支撑的方法与路径,创新绿色金融产品与服务。

低碳原材料与废弃物综合利用技术

混凝土作为最大宗的建筑材料,蕴含着巨大的节能减排潜力。针对传统混凝土制品对水泥、天然砂石的高度依赖性、废弃物循环利用的薄弱意识和工业固废利用率低等问题,通过材料技术、工艺设计、生产控制等协调配合,可以充分发挥混凝土材料在工程建设领域中低碳与减碳的作用,有效消纳工业固废,推动各行业绿色可持续发展。

①持续开展混凝土材料绿色低碳设计与高资源化利用

通过低碳混凝土材料的基础理论、性能提升及其应用的研究,解决材料组成设计、性能演化与控制等行业共性问题,加强低碳胶凝材料体系设计、固废粉体多元化改性掺合料、非天然骨料开发及高资源化应用和外加剂低碳绿色化制备研究,最大限度地提高资源利用率,降低混凝土制品中高耗能水泥熟料的用量以及对天然资源的高依赖性,提升对低品位原材料与工业固废的资源化利用水平,实现混凝土材料的绿色化制备和高质化应用,有效缓解当前行业自然资源日益匮乏的现状和“双碳”目标压力,推动混凝土材料绿色变革。

②持续开发工业固废制备装配式预制构件技术

基于工业固废的多样化性能特征,按照“精细化预处理-多元活化改性-协同制备-资源转化-装配式预制构件-质量和环境评价”主线,采用功能复配、物理激发、安全控制等预处理方法,开发固废粉体多元活化改性成套技术,开展固废粉体掺合料-骨料协同制备混凝土研究,开展混凝土生产、成型及养护成套工艺技术研究,形成质量、环境达标的预制构件产品,实现工业固废的规模化消纳和增值化利用的协同,拓展大宗工业固废资源化路径,推动混凝土制品行业转型升级。

③持续推进混凝土废弃物循环利用、综合处置技术

针对混凝土制品生产过程中产生的废浆、废水、废气等废弃物,充分利用材料体系调控、功能材料开发、工艺环节优化等措施,实现生产制造过程中废弃物的零排放。通过对离心混凝土制品产生的余浆精细化处理(收集、均化、调凝),用于混凝土制品再生产,实现循环利用率100%;基于动态吸附及转化过程研究,综合利用余浆与复合絮凝材料开发可用于处理含磷污水的系列环保材料,拓展余浆的综合利用途径;基于回收水化学组分分析,通过材料技术精准化调控,有效控制废水中有害物质对混凝土性能影响,建立废水回收系统,实现再生产利用;针对工业有机废气,通过多级净化技术、高效节能除尘系统、脱硫与脱硝等多途径技术协同调控,有效净化废气中的有害物质和粉尘污染,最终实现混凝土制品全绿色生产制备。

绿色能源利用和低能耗制备技术

大力推动绿色能源在混凝土制品生产养护过程中的应用,持续提升产品低能耗、高效率生产工艺,不断推进自动化、智能化生产建设,实现混凝土制品生产制造的绿色低碳化。

①持续优化能源利用结构,推广利用绿色能源

针对企业能源利用现状,大力发展天然气、生物质燃料、太阳能等清洁绿色能源利用技术,不断优化能源结构。全面推进企业锅炉的煤改气工程,将天然气、生物质燃料等清洁或可再生能源替代原煤燃烧,实现锅炉烟气零碳排放;研究蒸压蒸养设备余热回收利用技术,开发集烟气余热回收、废气废水余热回收、高温产品余热回收等综合性的工业余热余能回收系统,实现余热零浪费;大力推广太阳能养护技术,搭建养护型太阳能集热装置,直接吸收太阳能辐射能量用于混凝土制品的养护;持续推进企业太阳能光伏发电工程建设,结合企业用电需求和厂区布置,因地制宜建设分布式太阳能光伏发电站,努力实现企业生产生活用电自给自足。

②持续发展混凝土制品低能耗、高效率生产制备技术

研究并推广稳定、高效的预制桩常压泵送制备技术,推进桩类制品制备技术变革。发展装配式PC构件低能耗生产工艺提升技术,基于PC构件生产流程提效,开发装配式混凝土构件组合式数字化生产线和低能耗原位养护技术,显著减少生产环境由设备周转、操作时间、工作效率等导致的碳排放。研究并推广基于材料设计与组分配伍的预制构件低温养护早脱模技术,大幅降低产品生产养护能耗。持续推进生产智能化,革新并开发混凝土制品自动化生产工艺和设备,通过改善作业环境、提高安全管理、提升设备自动化水平、降低劳动强度、提高生产效率的工艺研究以及研发先进的现场和后台管理系统,逐步实现生产、检测、验收全自动化,推进传统工厂到“智慧工厂”的蜕变。

CO2矿化与养护技术

在一定条件下可进行混凝土碳酸化反应实现CO2的永久封存,在全生命周期中减少混凝土制品行业的总体CO2排放量,最终实现大规模CO2的封存与利用,同时改善混凝土性能、缩短养护时间并节约养护能耗。

基于水泥、工业固废等材料中的钙镁组分,采用CO2矿化养护取代传统蒸汽养护,开展矿化材料研发和优化设计、矿化养护过程的影响机制和动力学反应、胶凝体系微观结构和矿化的构效关系研究,从多尺度动力学角度揭示矿化反应的微观机制,建立微观结构和宏观性能的系统性关联,优化CO2利用效率,实现矿化反应能力和矿化混凝土制品的可行性与实用性提升。此外,基于全生命周期的碳排放分析,构建矿化养护工艺和产品的环境效益评价体系,有效推进大规模和经济性的CO2利用,进一步提升混凝土材料低碳化水平。

实现“双碳”目标是所有行业义不容辞的历史责任。水泥制品行业作为工程建设重要支撑产业,在推进“双碳”目标过程中,通过逐步降低对自然资源、化石能源的依赖;提高行业精细化、智能化和低碳化制备水平;加大废弃物和CO2消纳力度,最终实现水泥制品行业的绿色低碳和高质量协同发展。

混凝土与水泥制品行业预制混凝土绿色低碳研究中心:由 发起,依托建华建材(中国)有限公司建设。旨在为行业打造一个绿色低碳政策、绿色低碳技术和绿色低碳市场创新发展的服务平台。

网站版权声明:

① 凡本网注明来源: 、CCPA、CCPA各部门以及各分支机构的所有文字、图片和音视频稿件,版权均为本站独家所有,任何媒体、网站或个人在转载使用前必须经本网站同意并注明"来源:" (CCPA)"方可进行转载使用,违反者本网将依法追究其法律责任。

②本网转载并注明其他来源的稿件,是本着为读者传递更多信息之目的,并不意味着赞同其观点或证实其内容的真实性。 其他媒体、网站或个人从本网转载使用的,请注明原文来源地址。如若产生纠纷,本网不承担其法律责任。

③ 如本网转载稿件涉及版权等问题,请作者一周内来电或来函联系。

您可能感兴趣的文章

更多>>- 低碳混凝土的“双碳”使命——推动“低碳混凝土”发展专家座谈会侧记2021-11-10

- 【“低碳混凝土”大家谈】张雁:加快“低碳混凝土”发展,促进水泥制品行业“双碳”目标实现2021-11-24

- 【“低碳混凝土”大家谈】蒋勤俭:推广应用低碳混凝土是我国低碳发展的必然要求2021-12-01

- 【“低碳混凝土”大家谈】杨思忠:装配式建筑低碳发展必须树立全产业链、全生命周期理念2021-12-08

- 【“低碳混凝土”大家谈】吴杰:“低碳混凝土”技术的应用需建筑业行动起来2021-12-15

- 【“低碳混凝土”大家谈】张亚梅:通过创新逐步实现低碳目标2021-12-29