盾构管片柔性自动化生产线

2020年8月11日, 组织召开了由青岛环球集团重工科技有限公司完成的“盾构管片柔性自动化生产线”科技成果鉴定会。鉴定委员会专家们认为,该成果对推动盾构管片行业技术进步具有重要意义,提高了生产线适应市场多种需求的能力,应用前景广阔。

一、立项背景

随着经济的迅速发展,各大中城市的交通状况逐渐拥挤,建设地铁已经成为解决城市交通问题的有效途径。未来的轨道交通将在城市交通中占据愈发重要的地位,成为人们出行的一种重要方式。盾构管片是地下隧道盾构施工最关键的一个部件,盾构管片的生产工艺就是随着盾构施工工艺的发展而来的。随着我国地下轨道建设的快速发展,传统的管片生产方式已不能适应当前的市场形势,国内各管片生产企业面临着转型升级。

随着地下轨道建设在我国发展的速度加快,需求提升,对高效率,高质量的生产设备及生产线的制造成为业内关注的焦点。传统的固定生产方式生产效率较低,而隧道窑盾构管片生产线运行过程中需要频繁的开关门,从而管片养护的三个温区不能很好地区分,无法满足管片养护工艺曲线,质量不稳定,同时隧道窑式生产线需要最低四到五套模具才能进行循环生产,前期投入成本较大,为了进一步推动盾构管片的发展应用,解决在生产过程中存在的实际问题,形成具有特色的盾构管片生产技术,能够完美贴合养护工艺曲线,本项目针对两种管片底盘宽度尺寸2150mm与1560mm,经过自主创新,设计并开发出“柔性管片自动生产线”。该生产线在管片生产过程中最大限度地保持物流顺畅,将生产线的构件脱模、混凝土输送和管片运出等几种物流分布于车间的不同位置和不同高度,减少了不同作业工序之间的相互干扰;采用环形流水式生产线,部分解决了固定式地模生产线整体效率低,劳动强度大,人工成本高,并且产品质量难以保证,现场管理困难的问题;实现了从拆模、脱模、清模、涂脱模剂、安装钢筋笼、放置预埋件、检查、布料浇筑和振捣、抹面、静停养护、蒸汽养护等的全流程控制,自动化程度大大提高。该柔性管片自动生产线兼容性较强,可任意套数模具进行自动化生产,没有对模具数量的要求,而且一条生产线生产完成一种制品后,可进行托轮间距调整,同时模具底盘采用无走轮设计,最大限度的节省模具制作成本;同时采用连体式独立养护窑进行养护,可单窑分别控制,避免资源的浪费同时也能提高产品强度,保证管片的养护质量;同时,采用双浇筑工位的前提下,以极大提高生产效率;地下隧道施工都是阶段性的,施工完成后会造成原有生产线的浪费,现社会市政等小型构件需求量逐步上升,本项目设计的柔性管片自动化生产线能够在原有的基础上进行小部分的升级改造,变成可生产市政等混凝土构件的生产线,且生产线自动化程度高、生产效率高、产品质量稳定,代表了未来盾构管片生产线的重要发展方向。

二、研究内容

研发团队进行了广泛细致的产业调研,细分市场需求,了解我国盾构管片的工艺需求以及生产现状,并调研了国外比较先进的管片自动化流水线,通过工艺和技术对比对既有技术路线进行优化,为流水线的研发提供有效的信息及数据。与盾构管片厂家合作,深入生产现场进行详细的交流,了解管片生产的全流程以及过程中的使用要求和注意事项,力求设计出从客户的使用角度出发的、具有稳定性、可靠性、人性化的流水线。研发团队结合用户实际需要,确定总体设计方案,从生产工艺、控制系统、工作线、蒸养线、牵引系统、转运系统、混凝土浇注振捣系统、养护系统和混凝土周转系统几大部分进行了研发和设计。

2.1生产流程

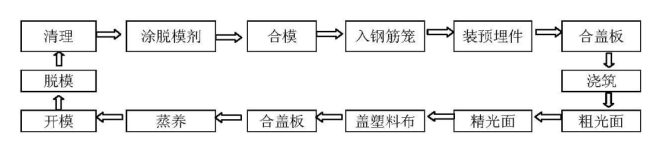

柔性管片自动生产线生产工艺是一种新的生产模式,主要由1条工作线和若干条连体式独立养护窑组成,其中养护窑的具体数目可随客户要求调整,本项目为13条。管片的生产工序流程包括模具涂脱模剂、合模、安钢筋笼、装预埋件、合盖板、混凝土浇筑、粗光面、静停、精光面、盖塑料布、合盖板、静停、独立窑内蒸养、开模、脱模、清理模具、管片存储等。

通过与客户进行沟通,了解用户对生产线的需求,确定产能、尺寸、强度等关键指标,最终确定设计方案。根据所掌握的流水线生产的熟练程度、生产环境及产能要求,可以对生产节拍进行调节。

盾构管片柔性自动化生产线流程图

2.2方案设计

经过市场调研,结合我国的现状,根据生产场地以及客户对产能的要求,做出初步设计方案,通过与客户的不断沟通,了解客户的需求以及意愿,确定最终管片生产线设计方案,并自主创新完成设计定型。生产线设计方案主要包括几个方面:

(1)采用PLC控制系统实现生产线各个工序的控制;

(2)用二维移动子母平移车控制模具的精确运转;

(3)采用独立窑温度控制系统;

(4)设置空模离线位置;

(5)生产效率高、生产线柔性可调。

2.3核心系统的研发

(1)生产线控制系统(其中包括:独立养护窑的温度控制、全方位的生产线监控、无线数据通讯、子母平移车的定位控制、急停系统);

(2)组合式推进系统;

组合式推进系统

(3)进出模子母平移车(其中包括:出模母车、出模子车、模具运转);

(4)模具横向输送装置;

横向输送装置

(5)混凝土送料系统;

混凝土送料系统(下部)

(6)混凝土浇注系统;

(7)混凝土养护系统;

(8)远程维护系统;

(9)可兼顾生产异形构件改造升级装置。

三、关键技术和创新点

本项目开发了全自动PLC控制系统、组合式拖轮液压推进系统、进出模自动识别子母车平移摆渡车、混凝土精确计量和自动送料系统等技术,显著提高了盾构管片的自动化生产水平。提出了独立养护窑的工艺方案,开发了独立养护的PID温度自动控制系统,实现了管片独立养护的柔性化生产。开发了混凝土双工位振捣技术,提高了生产效率。研制了生产线模具的兼容技术,拓展了生产线的产品适用范围。

四、经济与社会效益

本项目生产线自动化程度高,生产效率高,相对国外同类产品,产品性价比较高,是当前国内管片生产企业实现自动化、网络化管理,实现转型升级不可缺少的设备;本项目获得国家实用新型专利9项,提高了生产线的整机性能,解决了国内企业产品质量不稳定等问题,为我国地下隧道经济安全地施工奠定了基础,促进了社会交通事业的发展。

青岛环球集团重工科技有限公司于2020年售出二条生产线,新增产值316万元,新增利润30万元,新增税收41万元;该生产线自动化程度高,生产效率高,是当前国内盾构管片生产企业实现自动化、网络化管理,实现转型升级不可缺少的设备,具有显著的经济效益。

五、总结

本项目成果已获授权实用新型专利9项、软件著作权2项,制订企业产品标准1项,形成了具有自主知识产权的盾构管片柔性自动化生产线的成套关键设备和技术。

青岛环球集团重工科技有限公司创新设计的柔性管片自动生产线是国内首条可以较低成本来更换模具规格生产的生产线。该柔性管片自动生产线实现了盾构管片的半自动化生产,生产管理智能化,生产管理信息网络化,满足了国内企业对管片质量日益高的需求,为企业实现自动生产、实现无人化工厂奠定了基础,从而缩短了国内企业与国际水平的差距,提高了国际竞争力。

网站版权声明:

① 凡本网注明来源: 、CCPA、CCPA各部门以及各分支机构的所有文字、图片和音视频稿件,版权均为本站独家所有,任何媒体、网站或个人在转载使用前必须经本网站同意并注明"来源:" (CCPA)"方可进行转载使用,违反者本网将依法追究其法律责任。

②本网转载并注明其他来源的稿件,是本着为读者传递更多信息之目的,并不意味着赞同其观点或证实其内容的真实性。 其他媒体、网站或个人从本网转载使用的,请注明原文来源地址。如若产生纠纷,本网不承担其法律责任。

③ 如本网转载稿件涉及版权等问题,请作者一周内来电或来函联系。

您可能感兴趣的文章

更多>>- 混凝土结构裂缝控制成套技术研究与应用2020-07-30

- Ф1650中口径立式径向挤压制管设备2018-08-25

- Ф1650中口径立式径向挤压自动化生产线2018-08-28

- 140m超高风力发电塔架关键技术研究与应用2019-03-05

- 过硫磷石膏矿渣水泥及其在公路基层中的应用研究2019-08-25

- 中小型预制构件自动化通用生产线2019-08-15